Intelligente Kalandrierung

Motivation

Die Verdichtung von Elektroden für Lithium-Ionen-Batterien ist ein entscheidender Prozessschritt zur Erhöhung der volumetrischen Energiedichte und z. B. zur Verbesserung der elektrischen Leitfähigkeit speziell bei Kathoden. Aus diesem Grund muss dieser Teil der Fertigungskette sowohl auf Produkt- als auch auf Maschinenseite intensiver untersucht werden. Weiterhin ist die Kalandrierung aufgrund von langen Anfahrzeiten ein ausschussintensiver Prozessschritt. Durch sowohl simulationsgestützte Prädiktion von Anlagen- und Maschinenparametern als auch eine Inline-Schichtdickenmessung und Fehlererkennung soll eine Ausschussreduktion durch intelligente Regelung der Maschine erfolgen und somit eine Emissionsreduktion in der Batterieelektrodenfertigung ermöglicht werden.

Projektinhalt

Das Projekt „InteKal“ beschäftigt sich mit der Kalandrierung von Batterieelektroden, also der Verdichtung zwischen zwei gegenläufigen Walzen. Durch die Entwicklung einer automatischen Prozessüberwachung, -regelung und -steuerung entsteht eine innovative und kostenoptimierte Anlagentechnik. Essentiell für dieses Vorhaben sind die Implementierung von Inline-fähiger Messtechnik zur Schichtdickenmessung und Fehlerbilderkennung sowie eine schnelle und intelligente Verarbeitung der Messdaten. Zur weiteren Unterstützung des Projektzieles werden digitale Zwillinge auf Produkt- und Anlagenseite entwickelt, die sowohl das mechanische Verhalten während der Kalandrierung als auch elektrische und elektrochemische Produkteigenschaften abbilden können. Dies führt zu einer präzisen produkt- und anlagenoptimierten Steuerung des gesamten Produktionsschrittes.

Projektziele

Das Projekt InteKal – Intelligente Kalandrierung – verfolgt das Ziel einer anwendungsnahen Produktion für das Kalandrieren von Batterieelektroden sowie die schnelle Ermittlung der erforderlichen Prozessparameter. Dadurch werden eine Ausschussreduzierung und Zeitersparnis erreicht, die sich letztendlich in den Kosten niederschlägt. Ziel des Projektes ist es, Kalanderanlagen durch eine adaptive Prozessregelung in die Lage zu versetzen, einen agilen und einfach zu bedienenden Prozess zu ermöglichen. Dazu werden drei Batteriekalander, die sich u. a. im Walzendurchmesser unterscheiden, mit zusätzlicher Sensorik zur Inline-Qualitätsdatenerfassung ausgestattet. Zudem werden Verfahren zur Aufbereitung und Auswertung der erfassten Rohdaten entwickelt, sodass aus dieser Datenbasis echtzeitfähige Modelle erstellt werden können. Diese Modelle ermöglichen eine effizientere Verarbeitung und erleichtern dem Anlagenbediener die Bedienung, indem sie sowohl aktuelle Werte über die produzierte Qualität als auch Vorschläge zur Anpassung der Anlagenparameter liefern. Ein Vergleich der Anlagenparameter und Sensordaten der bei den Projektpartnern vorhandenen Kalanderanlagen ermöglicht die Übertragbarkeit des Ansatzes auf Kalanderanlagen mit unterschiedlichen Maßstäben. Damit wird ein ganzheitlicher Ansatz verfolgt, der durch intelligentes Kalandrieren zu einer Effizienzsteigerung der gesamten Produktion führt.

Kontakt

Prof. Dr.-Ing. Arno Kwade

Technische Universität Braunschweig

Institut für Partikeltechnik (iPAT)

Volkmaroderstr. 5,38104 Braunschweig

Tel.: +49 531 391 9610

E-Mail: a.kwade@tu-braunschweig.de

Projektlaufzeit

01.03.2021-31.08.2024

Themenfeld

Förderkennzeichen

03XP0348A-C

Technologietransfer

Das Kalandrieren als etablierter, eigenschaftsbestimmender Prozessschritt bei der Herstellung von Lithium-Ionen-Batterien steigert durch die Verdichtung der Elektroden die volumetrische Energiedichte und homogenisiert die mechanischen Eigenschaften der Elektrode. Dies führt zu reduzierten Produktschwankungen der Batteriezellen bei hohen Ratenbelastungen. Allgemein ist der Einfluss der Kalandrierung auf die Produkteigenschaften gut untersucht, wobei die Auswirkungen bei Anoden und Kathoden zu unterscheiden sind. Für Anoden zeigt sich, dass eine hohe Verdichtung zu einem Anstieg des Diffusionswiderstandes führt, während eine leichte Verdichtung den elektrischen Widerstand und den irreversiblen Kapazitätsverlust verringern und sich somit positiv auswirken kann. Ein vergleichbares Verhalten zeigt sich bei den Benetzungseigenschaften von Graphitanoden. Zunächst führt eine leichte Verdichtung zu einer Verbesserung der Elektrolytaufnahme aufgrund einer vorteilhaften Ausrichtung der Aktivmaterialpartikel, während eine starke Verdichtung zum Verschluss einzelner Kapillaren innerhalb des Porennetzwerks infolge der Porositätsabnahme führt, was die Elektrolytaufnahme verschlechtert. Kathodenaktivmaterialien weisen gegenüber Anodenaktivmaterialien deutlich geringere elektrische Leitfähigkeiten auf, somit ist die Verdichtung bei Kathoden durch die steigende Vernetzung zwischen Aktivmaterial und Ruß-Bindermatrix von besonderer Bedeutung. Für Aktivmaterialien wie Lithium-Titanat-Oxid, Lithium-Eisen-Phosphat und Lithium-Kobalt-Oxid wurde gezeigt, dass die Verbesserung der elektrischen Leitfähigkeit einen höheren Einfluss aufweist als die Steigerung des Diffusionswiderstandes durch die Abnahme der Porosität. Für Lithium-Nickel-Kobalt-Mangan-Oxid- und Lithium-Mangan-Oxid-Kathoden konnte zusätzlich eine Steigerung der Adhäsionskraft zwischen Elektrodenbeschichtung und Substratfolie beobachtet werden. Diese nimmt zunächst bis zu einem mittleren Verdichtungsgrad ab, bevor sie im Zuge höherer Linienlasten zunimmt. Im Gegenzug ist jedoch mit einer Verschlechterung der Benetzungseigenschaften durch den Elektrolyten zu rechnen.

Die Materialeigenschaften und Produktzusammensetzung haben einen großen Einfluss auf den Herstellungsprozess und das Zelldesign und legen unter anderem die mechanischen Eigenschaften des Zielprodukts fest. Das eingesetzte Material und die Zusammensetzung beeinflussen auch den Kalandrierprozess. Lässt sich eine Elektrode leichter verformen, so kann die gewünschte Zieldichte mit geringeren Liniendrücken eingestellt werden. Grundsätzlich gilt es, ein teils enges Fenster optimaler Porosität und Tortuosität einzustellen, um die bestmögliche Leistungsfähigkeit der Elektroden zu erzielen. Die Wechselwirkungen zwischen dem Verdichtungsprozess und den Produkteigenschaften sind dabei materialspezifisch und unterscheiden sich demnach nicht nur von Anoden zu Kathoden, sondern sind ebenso in der Wahl der Aktivmaterialien und der gesamten Zusammensetzung der Elektrode zu differenzieren. Ein Model zur prädikativen Voraussage der Elektrodenstruktur und der resultierenden Elektrodenperformance ist bisher nicht bekannt und soll im Rahmen dieses Vorhabens durch die Entwicklung eines Produktzwillings realisiert werden. Dies würde den Versuchsaufwand und die damit einhergehenden Kosten deutlich senken, insbesondere in Verknüpfung mit dem im ebenfalls im Vorhaben geplanten Anlagenzwilling. Für die Erstellung eines Produktzwillings sind die vorhergehenden Prozessschritte und somit die Eingangseigenschaften der Elektrode äußerst relevant und werden aktuell in ProZELL – MiKal (03XP0240) untersucht. Für den Aufbau eines Produktzwillings wurde auf ein bereits bestehendes DEM-Simulationsmodell zurückgegriffen, welches das mechanische Verhalten einer partikulären Elektrodenbeschichtung bei externer Krafteinwirkung simuliert. Des Weiteren werden Methoden aus der Bildverarbeitung verwendet, die es auf Basis einer bestehenden Struktur ermöglichen, weitere Produkteigenschaften wie elektrische und elektrochemische Verhalten abzubilden und zu bewerten.

Neben dem eingesetzten Material und der Zusammensetzung haben die Prozessparameter beim Kalandrieren einen starken Einfluss auf die Zellperformance. Gleichzeitig hat die zur Verdichtung verwendete Anlagentechnik Einfluss auf die Verdichtungseigenschaften der Elektrode. Die Wahl der Kalandrierparameter muss somit einerseits in Bezug auf die letztendlichen Batteriezelleigenschaften und andererseits in Bezug auf die dazwischenliegenden Prozessschritte getroffen werden. Das Kalandrieren kann aufgrund diverser Material- sowie anlagenseitigen Ursachen Fehlerbilder hervorrufen, die zu Ausschuss führen oder die Handhabung in fortführenden Prozessschritten erschweren. Damit ist ein Optimum beim Kalandrieren der Elektroden zu finden, das die Weiterverarbeitung der Elektroden zulässt und im gleichen Zug zu den gewünschten Eigenschaften der Batteriezelle führt.

Dies verdeutlicht die Bedeutung einer modellbasierten Prozessführung für eine prädiktive Bestimmung optimaler Prozessparameter beim Kalandrieren sowie der resultierenden Porenstruktur und Elektrodenperformance. Die Aufstellung und Entwicklung von Modellen, die eine autonome Prozesssteuerung der Kalandrieranlage und Vorhersage von erreichbaren Produkteigenschaften ermöglichen, erfordert allerdings eine umfangreiche empirische Grundlage in Bezug auf Maschinenverhalten, Prozessparametern und Produkteigenschaften. Für die Umsetzung einer autonomen Prozesssteuerung werden insbesondere Inline-Messdaten benötigt, mit denen sowohl eine zeitliche als auch lokale Überlagerung bewerkstelligt werden kann. Hierfür existieren nach aktuellem Erkenntnisstand für den Bereich der Kalandrierung kaum Studien. Wie eingangs beschrieben, beziehen sich die meisten Untersuchungen auf die Korrelation zwischen der Verdichtung und hier vor allem der Porositätsabnahme und den Produkteigenschaften, insbesondere der elektrochemischen Performance.

Ein erstes Modell, welches die zum Erreichen einer Zielelektrodendichte benötigte Linienlast unter Berücksichtigung von unter anderem der Walzentemperatur und des Verdichtungswiderstands vorhersagt, existiert bereits. Dieses gilt es auch im Rahmen dieses Projekts zu erweitern und für eine Anwendung in der industriellen Fertigung auszulegen.

Vor dem Hintergrund der Ausschussreduktion, Steigerung der Reproduzierbarkeit und Reduktion der Produktschwankungen ist eine ganzheitliche Betrachtung des Kalandrierprozesses, wie im Vorhaben InteKal angedacht, notwendig. Dazu gehören zum einen die bereits erwähnten Produkt- und Anlagenzwillinge, welche eine prädiktive Betrachtung des Maschinen- und Produktverhaltens bis hin zur elektrochemischen Performance ermöglichen. Zum anderen ist eine adaptive und intelligente Prozessführung mit aussagekräftigen Quality Gates für eine kostenoptimierte Produktion, zur Steigerung der Reproduzierbarkeit und zur Minimierung der Produktschwankungen unerlässlich. An dieser Stelle setzt das im Vorhaben enthaltene cyber-physische System an. Als cyber-physisch werden Systeme bezeichnet, welche physische Maschinen oder Anlagen auf Grundlage von Modellen, basierend auf Inline-Daten in Echtzeit steuern bzw. regeln. Im Vorhaben InteKal wurden dazu zunächst die Inline-Messdaten unter Verwendung von KI-gestützten Modellen aufbereitet und Quality Gates für ein „Tracking & Tracing“-System definiert. Die Wechselwirkungen von Anlagen- und Produktparametern wurden über die Inline-Daten erfasst und dienen der Entwicklung physikalischer und numerischer Ersatzmodelle für das Hybridmodell, welches die innovative und autonome Anlagensteuerung übernimmt. Das Vorhaben erhält seinen Neuheitsgrad durch die Modellbildung anhand innovativer Anlagentechnik und Verwendung von Methoden aus dem Bereich Industrie 4.0 und führt das Kalandrieren somit zu einem Optimum.

Im Kontext der Qualitätsdatenerfassung konnten im Rahmen des Projektes passende Sensoren ausgewählt werden, die in der Lage sind, stark verdichtete und glänzende Elektroden zu vermessen.

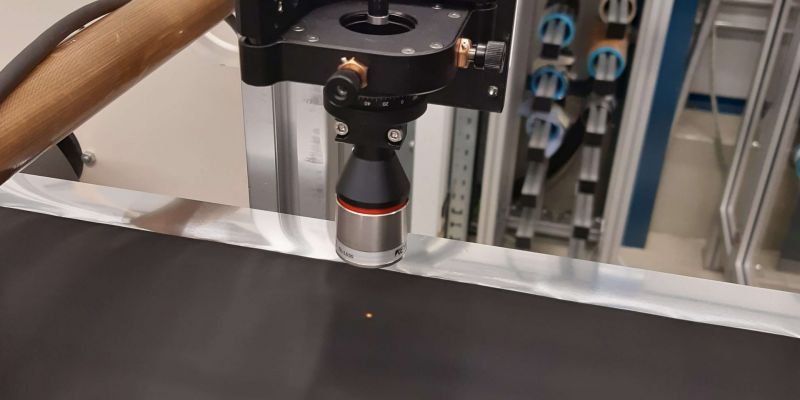

Zur Dickenmessung konnte ein konfokal-chromatisches Messsystem erfolgreich eingesetzt werden, welches trotz der beim Verdichten entstehenden glänzenden Elektrodenoberfläche zuverlässige Messergebnisse liefert. Der Messaufbau am WBK ist in Abbildung 1 gezeigt. Allerdings zeigte sich, dass derzeit keine Sensoren am Markt erhältlich sind, deren Messgenauigkeit ± 1 µm beträgt und deren Messbereich ausreicht, um insbesondere wellige Kathoden kontinuierlich vermessen zu können. Ferner steht die wellige Elektrode nicht immer orthogonal zur optischen Achse des Messystems, sodass durch diesen Effekt Messabweichungen zur tatsächlichen Elektrodendicke entstehen können. Mit verschiedenen Messtechnikherstellern wurde dieses Problem diskutiert und dabei identifiziert, welche die zielführendste Vorgehensweise ist, um inline mit geringer Messunsicherheit die Elektrodendicke zu erfassen. Unter Berücksichtigung der aktuell verfügbaren Hardware ist eine softwarebasierte Verarbeitung der Rohdaten notwendig mithilfe derer, u. a. durch Zuhilfenahme von geometrischen Funktionen, die genannten Messabweichungen in den Daten automatisch erkannt und gegebenenfalls entfernt werden können.

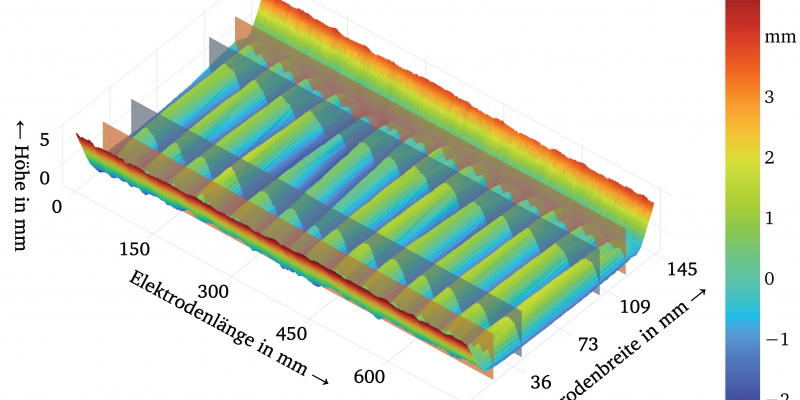

Lasertriangulationssensoren hingegen konnten erfolgreich für die Detektion von Wellen- und Faltenbildung eingesetzt werden. Der Aufbau am WBK, der für diese Inline-Messung genutzt wurde ist in Abbildung 2 dargestellt. Als Inline-Messsystem ermöglichen diese Sensoren die Analyse der Korrelationen zwischen Prozessparametern und Fehlerbildausprägung durch gezielte Parametervariation. In diesem Kontext wurden auch quantitative Kenngrößen zur Beurteilung der Elektrodenwelligkeit erarbeitet. Als praxistauglichste Kenngrößen erwiesen sich sowohl die Differenz des höchsten und des tiefsten Punktes einer Welle als auch die Längung der Elektrodenmitte im Vergleich zur Ableiterfolie. Ein beispielhafter Datensatz mit einer Auswertung der Elektrodenwelligkeit entlang zweier Linien kann Abbildung 3 entnommen werden. Zur Ermittlung des Einflusses des Walzenrundlaufs auf die Elektrodendicke wurde der Walzenrundlauf mittels konfokal-chromatischer Abstandssensoren vermessen und Kalandrierversuche durchgeführt. Eine Wechselwirkung zwischen Walzenrundlauf, Verdichtungskräften und Elektrodendicke konnte beobachtet werden, sodass eine Korrelation dieser Größen vermutet wird. Ferner konnte an einem positionsgeregelten Kalander beobachtet werden, dass bei einem schrittweisen Erhöhen der Kalandriergeschwindigkeit bis 30 m/min die Elektrodendicke um mehrere µm zunimmt. Dadurch konnte gezeigt werden, dass industrienahe Kalandriergeschwindigkeiten einen Einfluss auf das Verdichtungsverhalten von Batterieelektroden haben. Die Betrachtung derartiger Scale-Up-Effekte wurde dadurch erst möglich gemacht, dass bei den Projektpartnern verschiedene Kalanderanlagen vom Labormaßstab bis zum Pilotlinienmaßstab vorhanden sind. Hierbei war ein Projektschwerpunkt am iwb die Beschaffung einer neuen Kalanderanlage vom Typ GKL600MS, welche in Abbildung 4 gezeigt ist.

Zudem wurde basierend auf den Maschinen- und Sensordaten ein digitales Abbild der Kalandrieranlage entwickelt, welches im laufenden Prozess die Messdaten analysiert und eine Unterstützung für den Anlagenbediener darstellt. Durch die einfache und ergonomische Darstellung der relevanten Prozessgrößen kann der Bediener mit geringen Reaktionszeiten eine Anpassung der Prozessparameter bei Abweichung vom jeweiligen Soll vornehmen. Weiterhin werden z. B. die Elektrodenschichtdicke, relevante Anlagenwerte und die erweiterte Höhenbildauswertung mittels Lasertriangulation dargestellt. Basierend auf den Quality Gates, z. B. hinsichtlich Fehlerkennzahl der Elektrodenwellung, kann hierdurch adaptiv auf abweichende Produkteigenschaften reagiert und Prozessparameter angepasst werden. Gleichzeitig stellt der Maschinenzwilling die Schnittstelle zu einem übergeordneten Tracking-und-Tracing-System dar, welches in dem InZePro-Projekt TrackBatt entwickelt wurde. Der entwickelte Maschinenzwilling ermöglicht die Synchronisation mit einer zentralen Datenbank und so die Einbindung der gesammelten Prozessdaten in das entwickelte Tracking-und-Tracing-System.

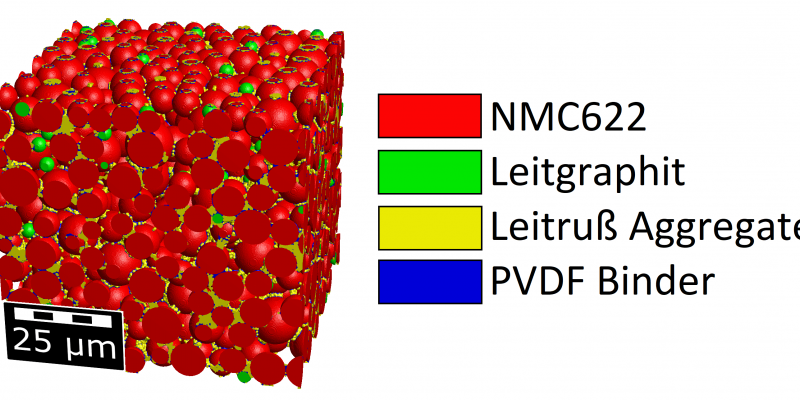

Neben dem digitalen Abbild der Anlage wurde auch eine Simulation des Kalandrierprozesses auf Produktebene mithilfe der Diskrete-Elemente-Methode entwickelt. Dazu wurde ein bereits vorhandenes Modell weiterentwickelt und mithilfe der gesammelten Daten und Informationen über die Bestandteile und deren Zusammensetzung in der Batterieelektrode kalibriert. Das Simulationssetup kann beispielsweise den Einfluss der Walzentemperatur im Kalandrierprozess grundsätzlich abbilden, indem die mechanischen Eigenschaften des Additiv-Binder-Netzwerks der Elektrode angepasst werden. Demzufolge wird das mechanische Verhalten der Elektrode bei steigenden Temperaturen stärker von irreversibler/plastischer Verformung bestimmt. Das Ergebnis jeder Simulation ist ein 3D-Modell der Aktivmaterialstruktur, welches unter Zuhilfenahme von Bildverarbeitungs-Methoden im Hinblick auf die elektrochemischen Eigenschaften der Elektrodenstruktur analysiert werden kann. So konnten bereits erste Rückschlüsse auf die elektrische Leitfähigkeit der Elektrode gezogen werden, die im Einklang mit vorhandenen Messdaten stehen. Eine beispielhafte Elektrodenstruktur, die für die Simulation der effektiven Leitfähigkeit verwendet wurde ist in Abbildung 5 dargestellt.

Darüber hinaus wurde basierend auf der integrierten Inline-Sensorik ein Konzept einer agilen Prozesssteuerung in einer Closed-Loop-Regelung mittels Fehlererkennung und Schichtdickenmessung der Elektrodenbahn entwickelt. Der Lasertriangulationssensor ist der konfokalen Schichtdickenmessung als „Indikatorsystem“ vorgeschaltet. Die Quantifizierung und Vergleichbarkeit der mittels Lasertriangulation detektierten Fehlerbilder wird durch die Datenverarbeitung und Berechnung von Fehlerkennzahlen hinsichtlich Elektrodenwellung unterstützt. Vor dem Kalandrierprozess wird in einer Anwendungssoftware ein Sollwert für die Schichtdicke vorgegeben und mit der konfokal gemessenen Schichtdicke (definiert als Prozessgröße) verglichen. Der zur Erzielung der Zielschichtdicke erforderliche Walzenspalt wird vorab mit Hilfe eines KI-Modells ermittelt, das auf Basis einer Vielzahl von im Projekt durchgeführten Kalandrierversuchen entwickelt wurde. Anschließend wird der Walzenspalt in einem agilen und geschlossenen Regelkreis auf Basis der Abweichung über die intelligente Prozesssteuerung angepasst. Letzteres bezieht sich auf die Implementierung von Datenverarbeitungsmethoden in der internen Prozesssteuerung in Form von Algorithmen und künstlicher Intelligenz. Gleichzeitig wird das Elektrodenprofil längs und quer zur Bahnlaufrichtung hinsichtlich Fehlerbildern überwacht. Wie bereits erwähnt, erwiesen sich die konfokal-chromatischen Sensorköpfe als anfällig bei der Messung der Elektrodendicke von Kathoden, da diese grundsätzlich bei hohen Verdichtungen stärker ausgeprägte Fehlerbilder aufweisen. Diese wirken sich negativ auf die Messgenauigkeit der Schichtdicke aus und müssen in nachfolgenden Projekten weiterführend untersucht werden.

Legende

Unterstützung und Beratung bei der Konzeptionierung von Kalanderanlagen (Erstellung des Leistungsverzeichnisses, Herstellergespräche, Engineering). Besondere Kompetenzen in den Bereichen Sensorintegration (Auswahl von Technologien, Auswertung und Interpretation von Daten von Maschine und Produkt) und Retrofitting (Unterstützung bei Anpassungen von Bestandsanlagen).

Institut für Produktionstechnik (WBK)

Karlsruher Institut für Technologie (KIT)

Kaiserstraße 12, Gebäude 70.16, 76131 Karlsruhe

Tel.: +49 721 60844011

E-Mail-Adresse: juergen.fleischer@kit.edu

Institut für Partikeltechnik (iPAT)

Technische Universität Braunschweig (TUBS)

Volkmaroder Straße 5, 38104 Braunschweig

Tel.: +49 531 391 9610

E-Mail-Adresse: a.kwade@tu-braunschweig.de

Technische Universität München (TUM)

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb)

Boltzmannstraße 15, 85748 Garching

Tel.: +49 89 289 15504

E-Mail-Adresse: ruediger.daub@iwb.tum.de

Aufbau und Durchführung von simulativen Kalandrierstudien zur Identifikation optimaler Anlagenparameter. Bereitstellung eines digitalen Produktzwillings sowie Analyse und Optimierung der elektrochemischen Eigenschaften digitaler Elektrodenstrukturen.

Institut für Partikeltechnik (iPAT)

Technische Universität Braunschweig (TUBS)

Volkmaroder Straße 5, 38104 Braunschweig

Tel.: +49 531 391 9610

E-Mail-Adresse: a.kwade@tu-braunschweig.de

Beratung und Unterstützung beim Aufbau von Simulationsmodellen (z. B. mittels Diskrete-Elemente-Methode) für Verdichtungsvorgänge. Dies umfasst bspw. die Hilfestellung beim Aufbau und Validierung von Modellen oder Abhaltung von Workshops. Dies wird begleitet durch entsprechende Experimente.

Technische Universität München (TUM)

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb)

Boltzmannstraße 15, 85748 Garching

Tel.: +49 89 289 15504

E-Mail-Adresse: ruediger.daub@iwb.tum.de

Durchführen von Kalandrierversuchen (neuer Aktivmaterialien) zur Bestimmung von Prozessgrenzen und möglicher Fehlerbilder sowie zur Bereitstellung von kalandrierten Elektroden für den Zellbau.

Institut für Produktionstechnik (WBK)

Karlsruher Institut für Technologie (KIT)

Kaiserstraße 12, Gebäude 70.16, 76131 Karlsruhe

Tel.: +49 721 60844011

E-Mail-Adresse: juergen.fleischer@kit.edu

Institut für Partikeltechnik (iPAT)

Technische Universität Braunschweig (TUBS)

Volkmaroder Straße 5, 38104 Braunschweig

Tel.: +49 531 391 9610

E-Mail-Adresse: a.kwade@tu-braunschweig.de

Technische Universität München (TUM)

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb)

Boltzmannstraße 15, 85748 Garching

Tel.: +49 89 289 15504

E-Mail-Adresse: ruediger.daub@iwb.tum.de

Durchführung von mechanischen und elektrischen Analysen an Batterieelektroden wie z. B. Quecksilber-Porosimetrie, Zug-, Biege-, Eindring- und Haftfestigkeitsversuch und Prüfungen wie z. B. EIS, Grenzflächenwiderstands- und Durchgangsleitfähigkeitsmessungen.

Institut für Produktionstechnik (WBK)

Karlsruher Institut für Technologie (KIT)

Kaiserstraße 12, Gebäude 70.16, 76131 Karlsruhe

Tel.: +49 721 60844011

E-Mail-Adresse: juergen.fleischer@kit.edu

Institut für Partikeltechnik (iPAT)

Technische Universität Braunschweig (TUBS)

Volkmaroder Straße 5, 38104 Braunschweig

Tel.: +49 531 391 9610

E-Mail-Adresse: a.kwade@tu-braunschweig.de

Technische Universität München (TUM)

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb)

Boltzmannstraße 15, 85748 Garching

Tel.: +49 89 289 15504

E-Mail-Adresse: ruediger.daub@iwb.tum.de

Aus- und Weiterbildung von Anlagenbedienern mittels eines Workshops inkl. Praxiseinheiten zum Thema Fehlerbilder, Prozessgrößen und Best Practices beim Kalandrieren von Batterieelektroden. Diese finden vor Ort an den Kalanderanlagen statt.

Institut für Produktionstechnik (WBK)

Karlsruher Institut für Technologie (KIT)

Kaiserstraße 12, Gebäude 70.16, 76131 Karlsruhe

Tel.: +49 721 60844011

E-Mail-Adresse: juergen.fleischer@kit.edu

Institut für Partikeltechnik (iPAT)

Technische Universität Braunschweig (TUBS)

Volkmaroder Straße 5, 38104 Braunschweig

Tel.: +49 531 391 9610

E-Mail-Adresse: a.kwade@tu-braunschweig.de

Technische Universität München (TUM)

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb)

Boltzmannstraße 15, 85748 Garching

Tel.: +49 89 289 15504

E-Mail-Adresse: ruediger.daub@iwb.tum.de

Projektpartner

Technische Universität Carolo-Wilhelmina zu Braunschweig (TUBS)

Institut für Partikeltechnik (iPAT)

Volkmaroderstr. 5, 38104 Braunschweig

Vertreten durch Prof. Dr.-Ing. Arno Kwade

www.tu-braunschweig.de/ipat

Karlsruher Institut für Technologie (KIT)

Institut für Produktionstechnik (WBK)

Kaiserstr. 12, 76131 Karlsruhe

Vertreten durch Prof. Dr.-Ing. Jürgen Fleischer

www.wbk.kit.edu

Technische Universität München (TUM)

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb)

Boltzmannstr. 15, 85748 Garching b. München

Vertreten durch Prof. Dr.-Ing. Rüdiger Daub

www.mec.ed.tum.de/iwb